水泥注漿地基是漿水泥漿,通過壓漿泵、灌漿管均勻地注入土體中,以填充、滲透和擠密等方式,驅走巖石裂隙中或土顆粒間的水分和氣體,并填充其位置,硬化后將巖土膠結成一個整體,形成一個強度大、壓縮性低、抗滲性高和穩定性良好的新的巖土體,從而使地基得到加固,可防止或減少滲透和不均勻的沉降,在建筑工程中應用較為廣泛。

1.特點及適用范圍

水泥注漿法的特點是:能與巖土體結合形成強度高、滲透性小的結石體;取材容易,配方簡單,操作易于掌握;無環境污染,價格便宜等。

水泥注漿適用于軟粘土、粉土、新近沉積粘性土、砂土提高強度的加固和滲透系數大于10-2cm/s的土層的止水加固以及已建工程局部松軟地基的加固。

2.機具設備

灌漿設備主要是壓漿泵,其選用原則是:能滿足灌漿壓力的要求,一般為灌漿實際壓力的1.2~1.5倍;應能滿足巖土吸漿量的要求;壓力穩定,能保證安全可靠地運轉;機身輕便,結構簡單,易于組裝、拆卸、搬運。

水泥壓漿泵多用泥漿泵或砂漿泵代替。國產泥漿泵、砂漿泵類型較多,常用于灌漿的有BW-250/50型、TBW-200/40型、TBW-250/40型、NSB-100/30型泥漿泵以及100/15(C-232)型砂漿泵等。配套機具有攪拌機、灌漿管、閥門、壓力表等,此外還有鉆孔機等機具設備。

3.材料要求及配合比

(1)水泥

用強度等級32.5或42.5普通硅酸鹽水泥;在特殊條件下亦可使用礦渣水泥、火山灰質水泥或抗硫酸鹽水泥,要求新鮮無結塊。

(2)水

用一般飲用淡水,但不應采用含硫酸鹽大于0.1%、氯化鈉大于0.5%以及含過量糖、懸浮物質、堿類的水。

灌漿一般用凈水泥漿,水灰比變化范圍為0.6~2.0,常用水灰比從8:1到1:1;要求快凝時,可采用快硬水泥或在水中摻入水泥用量1%~2%的氯化鈣;如要求緩凝時,可摻加水泥用量0.1%~0.5%的木質素磺酸鈣;亦可摻加其他外加劑以調節水泥漿性能。在裂隙或孔隙較大、可灌性好的地層,可在漿液中摻入適量細砂,或粉煤灰比例為1:0.5~1:3,以節約水泥,更好的充填,并可減少收縮。對不以提高固結強度為主的松散土層,亦可在水泥漿中摻加細粉質粘土配成水泥粘土漿,灰泥比為1:3~8(水泥:土,體積比),可以提高漿液的穩定性,防止沉淀和析水,使填充更加密實。

4.施工工藝方法要點

(1)水泥注漿的工藝流程為:鉆孔→下注漿管、套管→填砂→拔套管→封口→邊注漿邊拔注漿管→封孔。

(2)地基注漿加固前,應通過試驗確定灌漿段長度、灌漿孔距、灌漿壓力等有關技術參數;灌漿段長度根據土的裂隙、松散情況、滲透性以及灌漿設備能力等條件選定。在一般地質條件下,段長多控制在5~6m;在土質嚴重松散、裂隙發育、滲透性強的情況下,宜為2~4m;灌漿孔距一般不宜大于2.0m,單孔加固的直徑范圍可按1~2m考慮;孔深視土層加固深度而定;灌漿壓力是指灌漿段所受的全壓力,即孔口處壓力表上指示的壓力,所用壓力大小視鉆孔深度、土的滲透性以及水泥漿的稠度等而定,一般為0.3~0.6MPa。

(3)灌漿施工方法是先在加固地基中按規定位置用鉆機或手鉆鉆孔到要求的深度,孔徑一般為55~100mm,并探測地質情況,然后在孔內插入直徑38~50mm的注漿射管,管底部1.0~1.5m管壁上鉆有注漿孔,在射管之外設有套管,在射管與套管之間用砂填塞。地基表面空隙用1:3水泥砂漿或粘土、麻絲填塞,而后拔出套管,用壓漿泵漿水泥漿壓入射管而透入土層孔隙中,水泥漿應連續一次壓入,不得中斷。灌漿先從稀漿開始,逐漸加濃。灌漿次序一般把射管一次沉入整個深度后,自下而上分段連續進行,分段拔管直至孔口為止。灌漿宜間隙進行,第1組孔灌漿結束后,再灌第2組、第3組。

(4)灌漿完后,拔出灌漿管,留孔用1:2水泥砂漿或細砂礫石填塞密實;亦可用原漿壓漿堵口。

(5)注漿充填率應根據加固土要求達到的強度指標、加固深度、注漿流量、土體的孔隙率和滲透系數等因素確定。飽和軟粘土的一次注漿充填率不宜大于0.15~0.17。

(6)注漿加固土的強度具有較大的離散性,加固土的質量檢驗宜采用靜力觸探法,檢測點數應滿足有關規范要求。檢測結果的分析方法可采用面積積分平均法。

5.質量控制

(1)施工前應檢查有關技術文件(注漿點位置、漿液配比、注漿施工技術參數,檢測要求等),對有關漿液組成材料的性能及注漿設備也應進行檢查。

(2)施工中應經常抽查漿液的配比及主要性能指標、注漿的順序、注漿過程中的壓力控制等。

(3)施工結束后應檢查注漿體強度、承載力等。檢查孔數為總量的2%~5%,不合格率大于或等于20%時應進行2次注漿。檢驗應在15d(對砂土、黃土)或60d(對粘性土)進行。

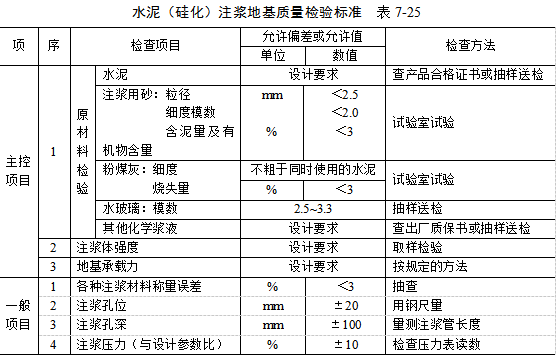

(4)水泥注漿地基的質量檢驗標準如表7-25所示。

<

< <

< <

< <

<

客服1

客服1  客服2

客服2